条形码技术SMT上料换料防错解决方案

背景

SMT即电子电路组装技术,它的出现大大提高了电路板印制的效率和质量,是目前电子组装行业很流行的一种工艺和技术。

SMT贴片效率非常高,不同类型的贴片机每小时贴片数量从3000到9000个不等。SMT的使用大大提高了电子电路行业电路板印制的效率和质量。

SMT贴片机工作前要先根据生产的产品和产品所需要的元器件对SMT贴片机进行编程,告知SMT贴片机SMT如何正确的将电子元器件组装到PCB班正确的位置。SMT本身并不能识别电子元器件,只能识别站位。SMT贴片机工作的时候实际上是将站位上的电子元器件组装到PCB班上的某个或某几个位置(由编程的时候设定)。由于电子电路板上的电子元器件比较多(有几百个),一般SMT产线都会由1台或者多带SMT贴片机组成。因此,编制MT程序的同时,还要制定相应的料站表,规定什么站位投什么料。

SMT贴片机站位有以下特点:

1)站位密集:贴片机所贴的电子元器件都比较小,如贴片电阻。站位都是很密集的排列在一起,站位与站位之间的距离非常小,通常都在1cm以下。

2)站位数量多:电子电路板所需电子元器件多,相应也要求SMT贴片机有很多站位对应;SMT贴片机有很多站位,少的有几十个,多的甚至有100多个站位。一条SMT产线一般会后数百个站位。

问题

一般SMT产线都会存在以下问题:

- 效率低下:人工核对站位和物料的对应关系,效率低下;经常会出现找到站位又不知道物料在哪里的情况。如何核对投料是否完成也是件比较耗时的事情。

- 出错率高:由于投料过程全是人工核对,漏投料、错投料的情况时候发生,对厂家造成不可挽回的损失。

- 无法追溯:投料数据没有记录,无法追溯投料情况。

针对这种情况很多厂家都会想出各种办法应对。如每条产线都有一个料架,料架也分站位并且和SMT贴片机站位对应,SMT周转仓发料的时候根据料站表直接将物料放到料架对应的站位上,投料的时候只需要将料架上每个站位的料都投到SMT贴片机对应的站位即可。这从一定程度上提高了投料的效率和准确率,但是还是没有解决人工核对物料效率低下的问题、投错料和漏投料的情况也没有从根本上杜绝、追溯问题也没有解决。

解决方案

使用条形码技术,以物料清单和料站表为依据,使用移动无线智能扫描、和投料指引方式,彻底解决SMT投料效率低下、出错率高、无法追溯的问题。其中物料清单、料站表是基础数据,是投料核对验证的基础;条形码技术是手段,大大提高了物料的识别和核对效率;移动无线自能扫描时操作方式:投料员可以实时快速完成投料;投料指引可以引导操作者快速判断物料该投放到哪个站位,实时投料完成情况。较大地提高了投料速度和准确性。

- 物料清单管理:支持从客户现有的ERP快速导入,用户只需要管理维护好ERP物料清单,保证ERP物料清单正确无误即可。该方案提高两种物料清单导入方式:自动导入和手动导入。

- 自动导入:可设置自由每天定时导入ERP物料清单(导入时间可以设定),也可以设定每隔8个小时都导入一次。总之一切以客户是实际情况为依据,保证SMT投料系统物料清单准确有效。

- 手动导入:如遇到特殊情况,马上要使用ERP最新物料清单,可以手动导入。导入过程只需要点击鼠标一次即可,轻松简单。

- 料站表管理:有两种方式,一般是按一定的模板excel电子表格编辑好料站表,在将编辑好的料站表导入到投料系统,以供投料验证实用。当然也可以直接在投料系统编辑料站表,充分考虑可用性,只需要选定产品型号,系统自动查找出该产品型号的所有物料清单,操作者只需要填写每个物料所投站位、位置即可,操作同样方便快捷,效率甚至好过在excel电子表格编辑。

- 条形码技术的使用:分两个部分,物料条码和站位条码。

- 物料条码:一般情况下电子电气元器件每盘都会有物料批次条码,这种情况下就使用原有的条码即可。如果没有,则需要为每盘电子元器件发行批次条码。建议一般在来料检验的时候发行,为每盘电子元器件进行标识。如果原有ERP支持条码打印,在原有的ERP打印即可,否则就在投料系统发行。

- 站位条码:对站位进行标识,每个站位发行一个条码。站位条码的内容沿用之前的站位编号即可。

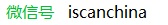

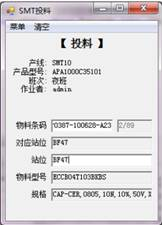

- 无线智能投料及指引:采用无线移动设备,投料的时候直接扫描物料,在扫描投料站位,系统自动核对是否正确,正确则录入系统,操作证将物料投放到对应站位,继续下一物料的投放;错误则提示投料错误并提示原因。方便操作者即时纠正,并且数据保存。投料的时候设备会提示投料完成情况,操作证不用再为不知道投料是否完成而烦恼。投料有指引功能,扫描物料就提示物料投放的站位,投料更方便快捷。

- 可追溯:所有投料数据都有保存,生产记录可追溯。

贴心的设计

- 条码复制:周转仓发料的时候,遇到物料拆分,但是拆分出来的物料没有条码,如果没有条码复制功能,您可以要先用纸记录这个条码的内容(内容可能会有20至30个字符),然后拿着条码内容跑到条码打印中心,并找到条码打印技术工人,条码打印技术工人根据要求设计标签格式,选用合适的标签纸,输入条码内容,最后打印出要求的标签。整个过程繁琐费时,效率低下。条码复制功能,只需要使用移动设备扫描一下拆分物料的原标签,系统就自动打印出一个新的内容一样的标签,方便快捷。

- QC抽检:随机对投料情况进行抽检,保证投料准确无误。

实施效益

- 投料效率高:移动无线智能扫描加条形码技术,识读效率高,系统自动核对,核对效率高

- 彻底解决投料错误、漏投料的问题

- 投料可追溯:系统保存投料数据、投料可追溯

扩展管理

周转仓管理:周转仓出库、入库、盘点管理,提供入库指引、出库指引功能,提高周转仓管理的效率和质量。

系统部分截图

SMT投换料防错防呆。如需了解更详细资料,请随时联系白绿蓝信息科技。